Keene Additive Manufacturing macht mit der Raise3D-Technologie einen Sprung in der kundenspezifischen Designinnovation

Chris Dubriske begann mit dem 3D-Druck, um schnell und kostengünstig kundenspezifische Endkappen für ein Verbraucherprodukt seines Beleuchtungsunternehmens herzustellen. Nachdem er sich mit der 3D-Modellierung und dem 3D-Druck vertraut gemacht hatte, begann sein Team, weitere Teile für lokale Unternehmen zu drucken. Man erkannte den Bedarf an kundenspezifischen Designinnovationen, die nur durch 3D-Druck möglich waren, und Keene Additive Manufacturin wurde gegründet.

Keene Additive Manufacturing wurde aus der Erkenntnis heraus geboren, dass kundenspezifische Designinnovationen nur durch 3D-Druck möglich sind.

Dubriske konnte die Raise3D-Drucker einsetzen, um den Herstellungsprozess für das Flotationsprodukt seines Vaters zu verbessern.

Heute führt Keene Additive Manufacturing Auftragsarbeiten für Maschinenbaufirmen in der Region aus, einschliesslich Prototyping und Designarbeiten. Eines der vielen Projekte, an denen das Unternehmen in letzter Zeit gearbeitet hat, ist die Entwicklung und Herstellung eigener Produkte für die Fischereiindustrie. Dubriske konnte die Raise3D-Drucker einsetzen, um den Herstellungsprozess für das Flotationsprodukt seines Vaters zu verbessern, das früher aus mehreren Teilen bestand, darunter auch ein aus Schaumstoff geschnitzter Abschnitt. Er merkt an, dass es ein schwieriger und unordentlicher Prozess war, den Schaumstoff zuzuschneiden und mit Epoxidharz zu ummanteln, aber durch den Einsatz von 3D-Druck kann das gesamte Produkt in einem Stück hergestellt werden. Dubriske merkt an: “Das hat die Ästhetik des Produkts bei gleichbleibender Funktionalität wirklich verändert und den Herstellungsprozess erheblich vereinfacht.”

Wie der 3D-Druck das Spiel für Keene verändert

Aufgrund seiner langjährigen Erfahrung in der Beleuchtungsentwicklung und -herstellung ist Dubriske mit traditionellen Fertigungsverfahren vertraut und kennt die vielen Vorteile der additiven Fertigung im Vergleich zu herkömmlichen Methoden. Zum Beispiel die schnelle Durchlaufzeit: “Einer der grossen Vorteile des 3D-Drucks ist, wie schnell man das Teil in der Hand halten kann. Diese Endkappe ist ein gutes Beispiel dafür: Es handelt sich um etwas, das es noch nicht gab, das wir aber brauchten. Ein paar Stunden Entwurfszeit, ein paar Stunden Druckzeit, und schon hat man ein Teil in der Hand.”

Sie halten ein Teil in den Händen, das Sie in wenigen Stunden entwerfen und in wenigen Stunden drucken können.

3D-gedruckte Entwürfe können bei Bedarf leicht geändert werden.

Dubriske schätzt auch, dass 3D-gedruckte Entwürfe bei Bedarf einfach geändert werden können, ohne dass dabei erhebliche Kosten oder Wartezeiten entstehen. Im Gegensatz zur traditionellen Fertigung, bei der die Hersteller auf eine bestimmte Form oder ein bestimmtes Design festgelegt sind, weil sie eine Grossbestellung aufgegeben haben, ist es für die Kunden einfach, ihr Design zu ändern, sei es aus ästhetischen oder funktionalen Gründen.

Die Wahl von Raise3D wegen Zuverlässigkeit, IDEX und grossem Bauvolumen

Dubriske hat sich aus mehreren Gründen für Raise3D-Drucker entschieden, darunter Zuverlässigkeit, technischer Support, IDEX-Fähigkeit und der günstige Preis. Ein wichtiger Grund waren die IDEX-Doppelextruder des Raise3D E2, des ersten in Keene eingesetzten Druckers. Er merkt an, dass man beim Drucken kleiner Teile mit dem IDEX-Duplizierungsmodus zwei Teile drucken kann und somit im Grunde zwei Drucker zum Preis von einem erhält.

Raise3D E2 kann mit dem IDEX Duplikationsmodus zwei Teile drucken.

Raise3D Pro3 Drucker mit grösserem Bauvolumen und höherer Z-Kapazität.

Nachdem Keene zu expandieren begann, wollte Dubriske einen Drucker mit einem grösseren Bauvolumen und einer grösseren Z-Kapazität kaufen. Er entschied sich für den Raise3D Pro3. Das Team bei Keene Additive Manufacturing konnte sich auf die beeindruckende Zuverlässigkeit des Pro3 verlassen: “Es braucht vielleicht ein oder zwei Testdrucke, um einen Gcode zu erhalten und alle Einstellungen perfekt einzustellen, und dann haben wir fast keine Ausfälle zu verzeichnen. Wir hatten keinerlei Probleme mit dem Pro3 – man nimmt das Teil einfach ab, drückt auf “Go”, und schon läuft ein neues; das ist wirklich grossartig.”

Verdoppelung der Kapazität mit Hyper FFF® Hyper Speed Printing

Durch die Aufrüstung der Pro3-Drucker auf Hyper FFF® konnte Keene seine Produktionskapazität erheblich steigern. “Unser Durchsatz hat sich dadurch mehr als verdoppelt”, sagt Dubriske. Für ein Teil, für das wir früher 30 Stunden brauchten, brauchen wir jetzt vielleicht nur noch 14 oder sogar 12 Stunden zu drucken.

Kürzlich hatte Keene eine Anfrage für einen Eilauftrag für einen grossen Druck. Der Pro3 mit Hyper FFF® reduzierte die Druckzeit von 50 Stunden auf nur 16 Stunden, und Keene konnte das Teil bereits am nächsten Tag ausliefern. Dubriske sagt, dass man ohne das Hyper FFF®-Upgrade den Auftrag wahrscheinlich nicht hätte annehmen können.

Mit Raise3D Hyper FFF® konnte Keene seine Produktionskapazität erheblich steigern.

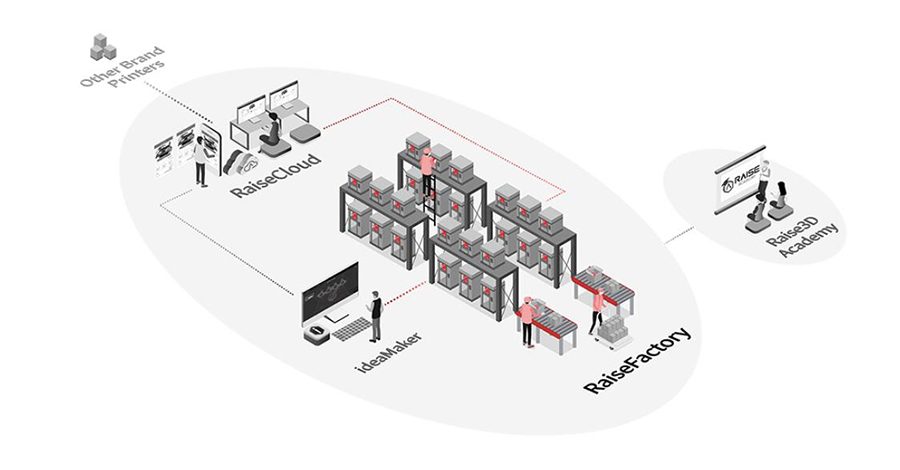

Raise3D Ökosystem

Zeit- und Arbeitsersparnis mit dem Raise3D-Ökosystem

Dubriske weist darauf hin, dass ein weiterer grosser Vorteil von Raise3D die Integration zwischen ideaMaker, RaiseCloud und den Raise3D-Druckern ist, die alle für ein nahtloses Zusammenspiel konzipiert wurden. “Die Tatsache, dass die ideaMaker-Profile bereits für alle Raise3D-Maschinen auf die verschiedenen Materialien eingestellt sind, ist wirklich eine grosse Zeitersparnis. Man hat eine so gute Ausgangsbasis, dass es kaum noch zu Fehlern kommt.” Er fügt hinzu, dass aufgrund der Integration ein “hohes Mass an Vertrauen besteht, dass das Teil wirklich sauber herauskommt.”

“Die Integration von ideaMaker und RaiseCloud mit allen Maschinen macht alles sehr effizient”, sagt Dubriske. “Man kann alles drahtlos steuern, alle Druckaufträge verfolgen und sehen, ob es Probleme mit einer Maschine gibt. All diese Dinge waren ein grosser Vorteil für uns, und ich bin sehr zufrieden mit der Arbeit mit Raise3D-Druckern.”

Die nächsten Schritte für Keene Additive Manufacturing

Da Keene weiter wächst, möchte das Unternehmen in neue Drucker investieren – unter anderem in den Raise3D E2CF. Dubriske hat vor kurzem ein Anfrageformular an das Raise3D-Musterteileprogramm geschickt, um herauszufinden, ob der Drucker und seine kompatiblen Materialien das Richtige für sie sind. Sie erhielten ein Musterteil aus glasgefülltem Nylon, das mit dem E2CF gedruckt wurde: “Ein sehr beeindruckendes Teil, wir haben es wirklich schnell erhalten, vielleicht eine Woche nachdem wir das Formular eingereicht hatten, hatten wir das Teil in den Händen”, sagt Dubriske. Er schätzt es, dass das Teil mit dem Trägermaterial geliefert wird, so dass er ein Gefühl für das Material bekommen konnte, wie es aussieht und wie gut es zum Teil passt. “Die Qualität ist hervorragend.”

Das Raise3D Sample Parts Program zeigt die Qualität mehrerer Raise3D-Drucker und -Filamente. Jeder in den USA kann ein Musterteil anfordern: Verwenden Sie einfach den Sample Selector, um Teile nach Ihrer Zielbranche, Anwendung, Materialart und Druckermodell zu filtern.

“Insgesamt sind wir mit unseren Raise3D-Druckern sehr zufrieden”, sagt Dubriske. Keene Additive Manufacturing hat sich von einem E2 auf acht Drucker vergrössert und das Team nutzt das gesamte Raise3D-Ökosystem. Dubriske sagt, dass der Kundensupport sehr schnell reagiert und bei der Lösung von Problemen hilft, so dass neue Teile so schnell wie möglich geliefert werden können. Er fügt hinzu: “Wir freuen uns darauf, dass in Zukunft noch mehr Drucker auf den Markt kommen!”

Die Zuverlässigkeit, die Schnelligkeit, der Support und das nahtlose Ökosystem, das Raise3D bietet, haben es Dubriske ermöglicht, zusätzlich zu seinem Beleuchtungsunternehmen ein völlig neues Geschäftsfeld für die additive Fertigung zu schaffen und Sprünge in der kundenspezifischen Designinnovation zu machen, die nun Herstellern in der Region helfen. Die rasche Expansion von Keene in den letzten zwei Jahren zeigt, dass der 3D-Druck als schnellere, flexiblere und kostengünstigere Alternative zu herkömmlichen Produktionsmethoden auf dem Vormarsch ist. Mit Raise3Ds Fokus auf Benutzerfreundlichkeit und engagiertem Kundensupport kann jeder an der nächsten Generation der Fertigung teilnehmen, sei es für Rapid Prototyping, Vorrichtungen oder Endverbrauchsteile.

Diese Case Study wurde am 30. November 2023 auf https://www.raise3d.eu veröffentlicht. (englisch)

Die Zuverlässigkeit, Geschwindigkeit, Unterstützung und das nahtlose Ökosystem von Raise3D.