Keene Additive Manufacturing fait un pas en avant dans l’innovation en matière de conception personnalisée grâce à la technologie Raise3D

Chris Dubriske s’est d’abord intéressé à l’impression 3D pour produire rapidement et à moindre coût des embouts personnalisés pour un produit de consommation dans son entreprise d’éclairage. Après avoir appris les tenants et les aboutissants de la modélisation et de l’impression 3D, son équipe a commencé à imprimer d’autres pièces pour des entreprises locales. Reconnaissant un besoin d’innovation en matière de conception personnalisée qui n’était possible que grâce à l’impression 3D, Keene Additive Manufacturing a vu le jour.

Keene Additive Manufacturing est né de la reconnaissance du fait que l’innovation en matière de conception personnalisée n’était possible que grâce à l’impression 3D.

Dubriske a pu utiliser les imprimantes Raise3D pour améliorer le processus de fabrication du produit de flottaison de son père.

Aujourd’hui, Keene Additive Manufacturing travaille en sous-traitance pour des ateliers d’usinage de la région, notamment pour des travaux de prototypage et de conception. L’une des nombreuses activités de l’entreprise est la conception et la production de produits exclusifs pour l’industrie de la pêche. M. Dubriske a pu utiliser les imprimantes Raise3D pour améliorer le processus de fabrication du produit de flottaison de son père, qui se présentait en plusieurs parties, dont une section taillée dans la mousse. Il note qu’il était difficile et salissant de découper la mousse et de la recouvrir d’époxy, mais grâce à l’impression 3D, ils peuvent fabriquer l’ensemble du produit en une seule pièce. Dubriske note : “Cela a vraiment changé l’esthétique de ce produit tout en conservant la même fonctionnalité, et cela a rendu le processus de fabrication beaucoup plus facile.”

Comment l’impression 3D change la donne pour Keene

Avec des années d’expérience dans la conception et la fabrication d’éclairages, M. Dubriske connaît bien les processus de fabrication traditionnels et reconnaît les nombreux avantages de la fabrication additive par rapport aux méthodes traditionnelles. Par exemple, la rapidité d’exécution : “L’un des grands avantages de l’impression 3D est la rapidité avec laquelle vous pouvez mettre la pièce en main. Cet embout est un bon exemple ; c’est une pièce qui n’existait pas, mais dont nous avions besoin. Quelques heures de conception, quelques heures d’impression et vous avez une pièce entre les mains.

Vous avez une pièce entre les mains après quelques heures de conception et quelques heures d’impression.

Les dessins imprimés en 3D peuvent être modifiés facilement chaque fois que le besoin s’en fait sentir.

M. Dubriske apprécie également le fait que les conceptions imprimées en 3D peuvent être modifiées facilement chaque fois que le besoin s’en fait sentir, sans coût important ni temps d’attente. Contrairement à la fabrication traditionnelle où les fabricants peuvent être enfermés dans un certain moule ou dans une certaine conception parce qu’ils ont passé une commande en gros, il est facile pour les clients de modifier leur conception, que ce soit à des fins esthétiques ou fonctionnelles.

Choix de Raise3D pour la fiabilité, l’IDEX et le grand volume de construction

Dubriske a choisi les imprimantes Raise3D plutôt que d’autres options pour plusieurs raisons, notamment la fiabilité, l’assistance technique, la capacité IDEX et le prix abordable. Les extrudeuses doubles IDEX de la Raise3D E2, la première imprimante utilisée à Keene, ont constitué un atout important. Il note que lors de l’impression de petites pièces, il est possible d’imprimer deux pièces avec le mode de duplication IDEX, ce qui permet d’obtenir deux imprimantes pour le prix d’une.

Raise3D E2 peut imprimer deux pièces avec le mode de duplication IDEX.

Imprimante Raise3D Pro3 avec un plus grand volume de construction et une plus grande capacité Z.

Après l’expansion de Keene, M. Dubriske souhaitait acheter une imprimante avec un plus grand volume de construction et une plus grande capacité Z. Il a opté pour la Raise3D Pro3, une imprimante de haute technologie. Il a opté pour la Raise3D Pro3. L’équipe de Keene Additive Manufacturing a pu compter sur la fiabilité impressionnante de la Pro3 : “Il faut peut-être une ou deux impressions d’essai pour obtenir un Gcode et régler tous les paramètres à la perfection, puis nous n’enregistrons pratiquement aucune défaillance. Nous n’avons eu aucun problème avec les Pro3 – il suffit de retirer la pièce, d’appuyer sur “go”, et la machine en lance une autre ; c’est vraiment génial.

Doublement de la capacité avec l’impression Hyper FFF® à grande vitesse

La mise à niveau de ses imprimantes Pro3 avec Hyper FFF® a permis à Keene d’augmenter considérablement sa capacité de production. “Notre capacité de production a été multipliée par plus de deux”, explique M. Dubriske. Ce qui était auparavant une pièce à imprimer en 30 heures peut maintenant l’être en 14 ou même 12 heures.

Récemment, Keene a reçu une demande de travail urgent pour une impression de grande taille. Ce qui aurait été une impression de 50 heures a été réduit à seulement 16 heures avec la Pro3 avec Hyper FFF®, et Keene a pu expédier l’impression dès le lendemain. Dubriske dit que sans la mise à niveau Hyper FFF®, il est peu probable qu’ils auraient été en mesure d’accepter ce travail.

Raise3D Hyper FFF® a permis à Keene d’augmenter considérablement sa capacité de production.

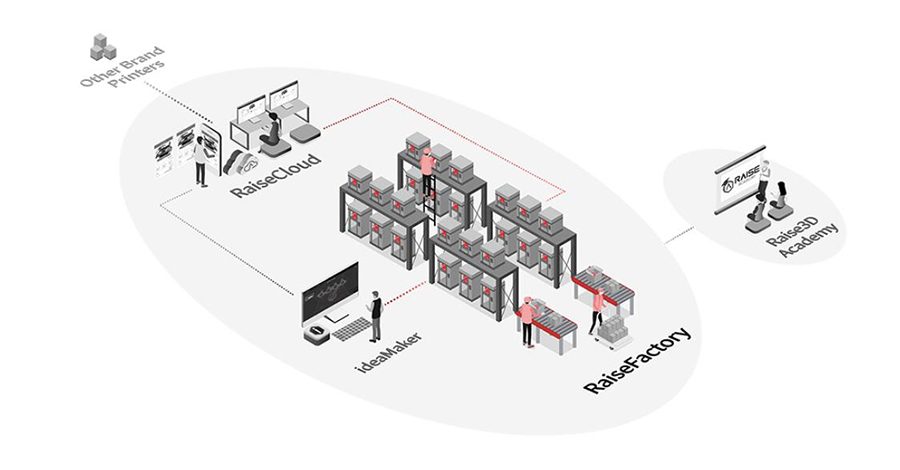

Raise3D Écosystème

Gagner du temps et de l’énergie grâce à l’écosystème Raise3D

Dubriske note qu’un autre grand avantage de l’utilisation de Raise3D est l’intégration entre ideaMaker, RaiseCloud et les imprimantes Raise3D, qui ont toutes été conçues pour fonctionner ensemble de manière transparente. “Le fait d’avoir des profils ideaMaker déjà définis pour toutes les machines Raise3D et pour tous les matériaux différents est vraiment un gain de temps énorme. Le point de départ est tellement bon que les échecs sont rares”. Il ajoute qu’en raison de l’intégration, il y a un “degré élevé de confiance dans le fait que la pièce va sortir très propre”.

“L’intégration d’ideaMaker et de RaiseCloud avec toutes les machines rend le tout très efficace”, déclare Dubriske. “Vous pouvez tout faire fonctionner sans fil, suivre tous vos travaux d’impression, et vous pouvez vraiment voir s’il y a des problèmes avec les machines. Tous ces éléments ont été un énorme avantage pour nous et je suis très heureux de travailler avec les imprimantes Raise3D.”

Les prochaines étapes de la fabrication additive à Keene

Keene poursuit sa croissance et cherche à investir dans de nouvelles imprimantes, dont la Raise3D E2CF. Dubriske a récemment soumis un formulaire de demande au programme d’échantillons de pièces de Raise3D pour voir si l’imprimante et ses matériaux compatibles lui conviennent. Ils ont reçu un échantillon de pièce en nylon chargé de verre imprimé avec l’E2CF : “Une pièce très impressionnante, que nous avons reçue très rapidement, peut-être une semaine après avoir soumis le formulaire, nous avions la pièce entre les mains”, déclare Dubriske. Il apprécie le fait que la pièce soit livrée avec le matériau de support, ce qui lui a permis de se faire une idée du matériau, de son aspect et de la façon dont il s’adapte à la pièce. “La qualité est exceptionnelle.

Le programme d’échantillons de pièces Raise3D présente la qualité de plusieurs imprimantes et filaments Raise3D. Toute personne résidant aux États-Unis peut demander un échantillon de pièce : Il suffit d’utiliser le sélecteur d’échantillons pour filtrer les pièces en fonction de l’industrie cible, de l’application, du type de matériau et du modèle d’imprimante.

“Dans l’ensemble, nous sommes très satisfaits de nos imprimantes Raise3D”, déclare M. Dubriske. Keene Additive Manufacturing est passé d’une seule E2 à huit imprimantes et l’équipe utilise l’ensemble de l’écosystème Raise3D. M. Dubriske affirme que le service d’assistance à la clientèle a réagi très rapidement et a aidé à résoudre les problèmes, en fournissant de nouvelles pièces aussi vite que possible. Il ajoute : “Nous attendons avec impatience la sortie d’autres imprimantes à l’avenir !”.

La fiabilité, la rapidité, l’assistance et l’écosystème transparent offerts par Raise3D ont permis à Dubriske de créer une toute nouvelle activité de fabrication additive en plus de son entreprise d’éclairage, et de faire des bonds en avant dans l’innovation en matière de conception personnalisée, ce qui aide désormais les fabricants de la région. L’expansion rapide de Keene au cours des deux dernières années montre que l’impression 3D est en plein essor en tant qu’alternative plus rapide, plus flexible et plus rentable aux méthodes de production traditionnelles. Grâce à l’accent mis par Raise3D sur la convivialité et l’assistance à la clientèle, tout le monde peut participer à la prochaine génération de fabrication, qu’il s’agisse de prototypage rapide, de gabarits et de fixations, ou de pièces d’utilisation finale.

Cette étude de cas a été publiée le 30 novembre 2023 sur https://www.raise3d.eu.

La fiabilité, la rapidité, l’assistance et l’écosystème transparent offerts par Raise3D.